产品详情

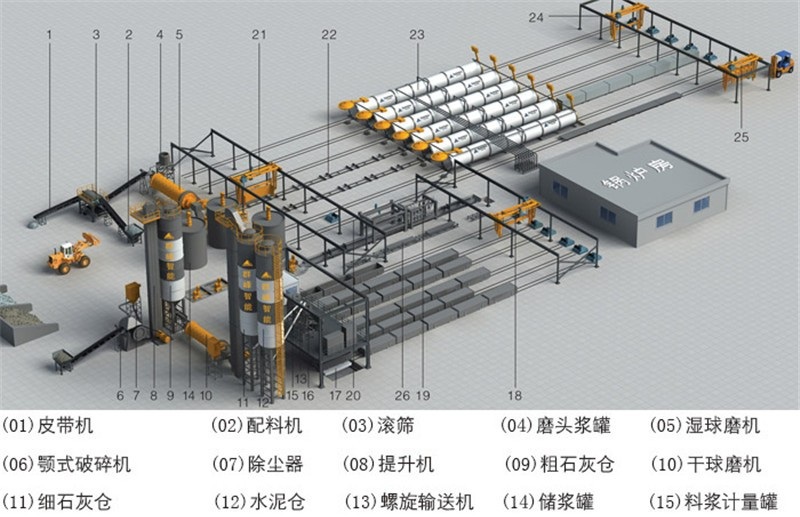

加气块生产设备按其工艺主要由原料存储、搅拌、浇注、成型、切割、蒸养、吊夹、运输等设备组成,核心设备有:切割机、颚式破碎机、搅拌浇注机、球磨机、蒸养车、模具、蒸压釜、锅炉等。加气块生产设备主要用于抗压强度不超过320兆帕的各种物料的中碎、粗碎作业,具有破碎比大、产量高、产品粒度均匀、结构简单、工作可靠、维修简便、运营费用经济等特点。加气块生产设备已广泛运用于矿山、冶炼、建材、公路、铁路、水利等部门。

根据原材料的类别、质量、主要设备的主要工艺等,加气块生产设备可以采用不同的工艺进行生产。加气块作为国家提倡的绿色环保新型墙体材料,具有保温性好,容重轻,隔音效果好等特点。加气块生产设备是一种新型墙材生产线,广受海内外市场认可。

加气块生产设备工艺主要包括以下四个步骤:

1、原料处理:石灰经电磁振动给料机、胶带输送机送入颚式破碎机进行破碎,破碎后的石灰经斗式提升机送入石灰储仓,然后经螺旋输送机送入球磨机,磨细后的物料经螺旋输送机、之后由斗式提升机送入粉料配料仓中。在按照一定比例制成溶液,送入储罐内储存。铝粉由人工计量,倒入铝粉搅拌机内制成悬浮液。

2、搅拌浇筑:石灰、水泥由粉料配料仓下的螺旋输送机依次送到自动计量秤累积计量,秤下有螺旋输送机可将物料均匀加入浇注搅拌机内。由搅拌机将配好的原料进行搅拌,然后加入计量好的铝粉悬浮液,搅拌1min后,料浆经过搅拌浇注臂浇注到已经在等待的加气混凝土模具中。

3、静养切割:浇注后模具用输送链推入加气块生产设备中的初养室进行发气初凝,初养后用翻转吊具将模框及坯体一同吊到预先放好釜底板的切割台上脱去模框,切割机立即对坯体进行横切、纵切、铣面包头,模框吊回到运模车上人工清理和除油,然后吊到模车上组模进行下一次浇注。切割好后的坯体由半成品吊具连同底板吊至蒸养小车,然后编组进入蒸压釜蒸养。

4、蒸养摆放:编组好的坯体由慢动卷扬机拉入釜内进行蒸压养护,恒压蒸养时间8.0h左右,蒸汽压力1.3MPa,温度190℃左右。制品经蒸压养护后由慢动式卷扬机拉出釜,再由成品吊具吊运成品至运输车上,然后自动包装机对坯体进行包装处理,运送至成品库,然后用叉式装卸车运到成品堆场,空釜车及釜底板吊回至回车线上,清理后用卷扬机拉回码架处进行下一次循环。

加气块生产设备具有哪些特点:

加气块生产设备的料浇注等工艺在配料楼中进行,大大节省了工厂的占地面积;配料楼中计量系统采用电脑控制配比,根据各原材料称重设定参数进行称重配料过程控制,使计量更准确。

加气块切割工艺采用德国新空翻切割技术,其自主研发的DYKF加气块切割机的切割过程(翻转,纵切,横切)在不同工位完成,各工位工作简化,操作保养方便。

加气块生产设备有自动包装功能,采用加气块自动包装机,使得破损率降低,提高企业收益。

加气块抗压强度可达到5.0—7.5级,收缩值小于0.8mm/m,其质量高、重量轻、抗渗性好、隔音、隔热、保温、抗震性能优良,外形尺寸准确,其破损率接近零水平。

加气块生产设备技术参数:

加气块生产设备技术参数:

| 名 称 | 单 位 | 规格性能 | 备注 | ||

| Dykf4.2M | Dykf4.8M | Dykf6.0M | |||

| 生产能力 | 万m3/年 | 10-15万m3 | 20-25万m3 | 30-35万m3 | 年产 |

| 坯体尺寸 | M | 4.2×1.2×0.6 | 4.8×1.2×0.6 | 6.0×1.2×0.6 | 净 |

| 切割精度 | Mm | ±3,±1,±1 | ±3,±1,±1 | ±3,±1,±1 | 长宽高 |

| 切割周期 | Min/模 | ≤5 | ≤6 | ≤6 | |